排针排母的生产工艺流程包含哪些关键环节

发布日期:2025-05-06 15:54:33 浏览次数:0次

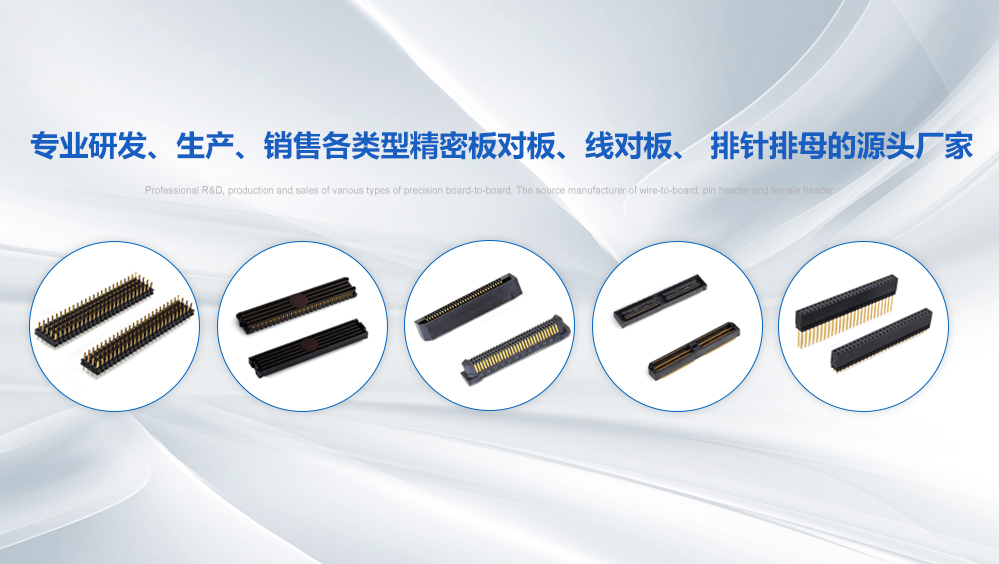

排针排母作为电子设备的关键连接件,其生产需经多道严谨工序,各环节对产品质量与性能影响重大。

原材料预处理

生产伊始,需挑选合适原材料。排针与排母接触端子常用黄铜、磷青铜等金属,因其导电性佳且强度高。原材料进厂后,进行材料成分分析、力学性能测试等质检,达标后再做表面清洁与除油,为后续工序做准备。

冲压成型

此为核心环节之一。借助高精冲压模具,将金属材料冲压成排针、排母端子。模具精度决定产品尺寸与形状精度,能使排针间距、长度及排母端子误差很小。同时,要依据材料特性与产品要求,准确的调控冲压设备的压力与速度,防止材料变形、断裂。冲压后,需初步质检,剔除不合格品。

电镀处理

为提升排针排母的导电、抗氧化及耐磨性能,电镀不可或缺。常见工艺有镀锡、镀金、镀镍。镀锡防氧化、增可焊性;镀金大幅提升导电与抗腐蚀能力,适用于高要求场景;镀镍增加表面硬度。电镀时,需严控电镀液成分、温度、电流密度等参数,保证镀层均匀、厚度达标。电镀后要清洗、烘干产品,去除残留电镀液。

注塑成型

排针排母外壳多采用注塑工艺。按产品设计,将尼龙、PBT 等塑料颗粒投入注塑机料筒加热熔融,再由螺杆注入模具型腔,冷却固化形成外壳。模具温度、注塑压力与保压时间对产品质量影响大,需准确调节,以保障外壳尺寸精度、强度与外观。

组装与检测

将冲压好的端子与注塑外壳组装,通过自动化设备或人工,确保端子牢固插入外壳孔位。组装后全方面的检测,涵盖外观(查划痕、毛刺、变形)、尺寸(确保关键尺寸达标)及电气性能(测导通性、绝缘电阻、接触电阻),只有全部检测合格的产品才能包装出厂。

排针排母生产各环节紧密相连,严格把控才能产出高品质、可靠产品,满足电子设备不断增长的连接需求。